FUNDAMENTOS

El secado se puede definir como un proceso en que hay intercambio simultáneo

de calor y masa, entre el aire del ambiente de secado y el sólido. Dos procesos

ocurren simultáneamente cuando un sólido húmedo es sometido a un secado

térmico:

1.

Hay

transferencia de energía (calor) de los alrededores para evaporar la humedad de

la superficie.

2.

Hay

transferencia de la humedad interna hacia la superficie del sólido.

De estos dos procesos dependerá la

rapidez con la cual el secado se lleve a cabo (Ángeles, 2009).

En un secador por aspersión, un líquido

o una suspensión se atomiza una

corriente de gas caliente para obtener una lluvia de gotitas finas. El agua se

evapora de dichas gotas con rapidez, y se obtienen partículas secas de sólido

que se separan de la corriente de gas. El flujo de gas y de líquido de la

cámara de aspersión puede ser a contracorriente, en paralelo o una combinación

de ambos. En este experimento se usará en paralelo (Geankoplis, 1998).

Definiciones principales:

Temperatura

de bulbo seco:

Es la medida con un termómetro convencional de mercurio o similar cuyo bulbo se

encuentra seco.

Temperatura

de bulbo húmedo:

Temperatura que

se mide con un termómetro envuelto en un material saturado (algodón). La

evaporación del agua produce un enfriamiento que depende de la capacidad

evaporativa del aire.

Humedad

absoluta: Es la

cantidad de vapor de agua por unidad de volumen de aire ambiente.

Punto

de rocío: Es la

temperatura a la que empieza a condensarse el vapor de agua contenido en el

aire, produciendo rocío o neblina.

A continuación se enlistan los productos

que son obtenidos por secado por aspersión (Masters, 1991):

§

Resina

acrílica

§

Óxido

de aluminio

§

Antibióticos

§

Bentonita

§

Plasma

sanguíneo

§

Catalizadores

(Ni, Zn)

§

Café

instantáneo

§

Detergentes

§

Enzimas

§

Flavorizantes

§

Fungicidas

§

Herbicidas

§

Proteína

vegetal hidrolizada

§

Sílica

Gel

§

Vitaminas

A, B2, E

PROCEDIMIENTO EXPERIMENTAL

- Pesar las bandejas vacías.

- Rellenar las bandejas con un sólido modelo, por ejemplo arena previamente seca, esta debe ser de un determinado tamaño de partícula.

- Pesar la arena seca, ya en cada una de las charolas.

- Humedecer la arena hasta la saturación, pesar nuevamente la charola y conocer el peso de la arena

humedecida, es decir el sólido húmedo.

- Inicie la operación del equipo de acuerdo a las indicaciones del profesor, regulando la temperatura de operación a 80 °C y la velocidad del aire sugerida de 0.8 m/s (Realiza una caracterización previa de las velocidades de flujo con el anemómetro).

- Tomar los datos de peso de la masa de arena total en intervalos equidistantes de tiempo, se recomienda cada 5 minutos los primeros 30 minutos, posteriormente cada 10 minutos hasta completar 60 y finalmente cada 15 minutos hasta completar 120 minutos.

- Tomar de la misma manera que los datos de masa los de temperatura de bulbo seco y bulbo húmedo antes y después de que el aire pase a través de las bandejas. Verificar que los sensores de temperatura de bulbo húmedo se encuentren saturados.

- El experimento finaliza cuando las temperaturas de bulbo húmedo y seco que atraviesan las bandejas se igualan.

DIAGRAMA DE FLUJO DE PROCESO Y BALANCE DE MATERIA

Componentes

|

Corrientes del proceso

|

|||||

1

|

3

|

6

|

||||

Aire caliente

|

||||||

Leche

|

500 mL.

|

517.5 g

|

||||

Agua

|

459.48 g

|

|||||

Aire húmedo

|

||||||

Sólidos ligeros

|

15.63 g

|

0.537 g

|

||||

Sólidos

pesados

|

16.45

g

|

|||||

RESULTADOS

Tabla 1. Temperaturas de bulbo húmedo y bulbo

seco a la entrada y a la salida de la cámara de secado.

ENTRADA

|

SALIDA

|

|||

Tiempo (min)

|

Bulbo seco (°C)

|

Bulbo húmedo (°C)

|

Bulbo seco (°C)

|

Bulbo húmedo (°C)

|

0

|

95

|

26

|

48

|

31

|

4

|

100

|

32

|

51

|

33

|

9

|

97

|

39

|

51

|

33

|

12

|

101

|

43

|

45

|

31

|

15

|

99

|

40

|

47

|

30

|

18

|

96

|

45

|

63

|

28

|

21

|

95

|

37

|

67

|

34

|

24

|

101

|

39

|

65

|

34

|

27

|

101

|

37

|

72

|

34

|

30

|

96

|

38

|

67

|

34

|

33

|

97

|

37

|

68

|

32

|

36

|

96

|

38

|

67

|

34

|

39

|

98

|

41

|

70

|

33

|

42

|

99

|

40

|

70

|

33

|

45

|

97

|

39

|

68

|

32

|

48

|

99

|

38

|

67

|

32

|

PROMEDIO

|

97.9375

|

38.0625

|

61.625

|

32.375

|

Tabla

2. Datos

psicrométricos a 2,240 m de altitud o 0.796 atm

calculados a la entrada de la cámara de secado.

Tiempo (min)

|

Humedad relativa

%

|

Punto de rocío

°C

|

Pv sat

mbar

|

Pv

mbar

|

Humedad absoluta

g/kg

|

Entalpía

KJ/kg

|

Volumen específico

m3/kg

|

0

|

0.020203

|

-36.9953

|

846.0753

|

0.1709

|

0.1388

|

95.8036

|

1.3782

|

4

|

1.4748

|

13.0128

|

1014.1845

|

14.9572

|

12.385

|

133.7065

|

1.4244

|

9

|

4.6902

|

30.0848

|

910.3001

|

42.6952

|

36.7083

|

195.7972

|

1.4671

|

12

|

5.6764

|

36.036

|

1050.9199

|

59.6547

|

52.521

|

242.5725

|

1.5185

|

15

|

4.7193

|

31.4565

|

978.5187

|

46.1797

|

39.8964

|

206.4959

|

1.4821

|

18

|

8.2668

|

39.6494

|

877.7

|

72.5581

|

65.0698

|

270.6641

|

1.526

|

21

|

4.1756

|

26.8322

|

846.0753

|

35.3289

|

30.0688

|

175.8872

|

1.4444

|

24

|

3.8845

|

29.3075

|

1050.9199

|

40.8236

|

35.0086

|

195.5197

|

1.4791

|

27

|

3.0928

|

25.4257

|

1050.9199

|

32.5028

|

27.5569

|

175.4982

|

1.4623

|

30

|

4.4349

|

28.4869

|

877.7

|

38.9251

|

33.2934

|

185.5812

|

1.4555

|

33

|

3.7774

|

26.3744

|

910.3001

|

34.3865

|

29.2291

|

175.7572

|

1.4504

|

36

|

4.4349

|

28.4869

|

877.7

|

38.9251

|

27.5569

|

175.4982

|

1.4623

|

39

|

5.4295

|

33.3002

|

943.8985

|

51.2491

|

44.59

|

218.0023

|

1.4886

|

42

|

4.7193

|

31.4565

|

978.5187

|

46.1797

|

39.8964

|

206.4959

|

1.4821

|

45

|

4.6902

|

30.0848

|

910.3001

|

42.6951

|

36.7083

|

195.7972

|

1.4671

|

48

|

3.8339

|

27.8551

|

978.5187

|

37.5163

|

32.0264

|

185.37976

|

1.4645

|

PROM:

|

4.207543938

|

25.0534

|

943.909356

|

39.67175

|

33.9158813

|

189.6535413

|

1.4657875

|

Volumen

específico=1/ρ

Tabla

3. Datos

psicrométricos a 2,240 m de altitud o 0.796 atm calculados a la salida de la

cámara de secado.

Tiempo (min)

|

Humedad relativa

%

|

Punto de rocío

°C

|

Pv sat

mbar

|

Pv

mbar

|

Humedad absoluta

g/kg

|

Entalpía

kJ/kg

|

Volumen específico

m3/kg

|

0

|

32.8816

|

27.5006

|

111.7505

|

36.7453

|

31.3351

|

129.3449

|

1.2625

|

4

|

32.1259

|

29.6695

|

129.7588

|

41.6862

|

35.7909

|

144.0901

|

1.283

|

9

|

32.1259

|

29.6695

|

129.7588

|

41.6862

|

35.7909

|

144.0901

|

1.283

|

12

|

39.8125

|

28.1611

|

95.9319

|

38.1929

|

32.6343

|

129.5135

|

1.2532

|

15

|

32.2175

|

26.2972

|

106.2458

|

34.2297

|

29.0895

|

122.4744

|

1.2542

|

18

|

9.11

|

18.1787

|

228.8192

|

20.8454

|

17.397

|

108.8146

|

1.2933

|

21

|

13.6777

|

27.8157

|

273.6542

|

37.4298

|

31.9488

|

151.1397

|

1.3384

|

24

|

15.3304

|

28.2471

|

250.3863

|

38.3852

|

32.8073

|

151.2619

|

1.3323

|

27

|

10.3076

|

26.6944

|

339.9717

|

35.043

|

29.8138

|

150.8358

|

1.3537

|

30

|

13.6777

|

27.8157

|

273.6542

|

37.4298

|

31.9488

|

151.1397

|

1.3384

|

33

|

10.5818

|

24.2314

|

285.9589

|

30.2597

|

25.5769

|

145.4737

|

1.3293

|

36

|

13.6777

|

27.8157

|

273.6542

|

37.4298

|

31.9488

|

151.1397

|

1.3384

|

39

|

10.4429

|

25.4653

|

311.9781

|

32.5798

|

27.6251

|

142.9621

|

1.3413

|

42

|

10.4429

|

25.4653

|

311.9781

|

32.5798

|

27.6251

|

142.9621

|

1.3413

|

45

|

10.5818

|

24.2314

|

285.9589

|

30.2597

|

25.5769

|

145.4737

|

1.3293

|

48

|

11.2329

|

24.4931

|

273.6542

|

30.7394

|

25.9993

|

135.5303

|

1.3263

|

PROM:

|

18.639175

|

26.35948125

|

230.194613

|

34.720106

|

29.55678

|

140.39039

|

1.3123688

|

.

Tabla 4. Datos de flujo másico y calórico, así como entalpía de la entrada comparada con la salida.

Tiempo (min)

|

ΔH

kJ/kgaire seco

|

Transferencia de calor

kJ/min

|

Agua eliminada

gagua/min

|

0

|

-33.5413

|

-69.52440664

|

-64.66369064

|

4

|

-10.3836

|

-21.52312608

|

-48.51574952

|

9

|

51.7071

|

107.1784769

|

1.90158672

|

12

|

113.059

|

234.3486952

|

41.22115176

|

15

|

84.0215

|

174.1597652

|

22.40054232

|

18

|

161.8495

|

335.4816436

|

98.81617984

|

21

|

24.7475

|

51.296618

|

-3.896864

|

24

|

44.2578

|

91.73756784

|

4.56285464

|

27

|

24.6624

|

51.12022272

|

-4.67810232

|

30

|

34.4415

|

71.3903412

|

2.78708688

|

33

|

30.2835

|

62.7716388

|

7.57028016

|

36

|

24.3585

|

50.4902988

|

-9.10353032

|

39

|

75.0402

|

155.5433266

|

35.16484472

|

42

|

63.5338

|

131.6928606

|

25.43595064

|

45

|

50.3235

|

104.3105508

|

23.07316592

|

48

|

49.84946

|

103.3279607

|

12.49297288

|

PROMEDIO

|

49.2631475

|

102.1126521

|

9.03554248

|

Tabla 5. Eficiencias térmicas obtenidas del

secador por aspersión

Símbolo

|

Nombre

|

Valor (%)

|

nmáx1

|

Eficiencia máxima ideal

|

98.64

|

ntotal 1

|

Eficiencia

total o global

|

49.11

|

nevap1

|

Eficiencia de evaporación

|

49.7

|

Eftérmica2

|

Eficiencia

térmica global

|

27.23

|

Efevaporación2

|

Eficiencia de evaporación

|

10.21

|

1:

Proceso adiabático (Yanza, 2003), 2: Proceso no adiabático (Geankoplis et. al., 1998) y (Ángeles, 2009).

Tabla

5. Recuperación

de sólidos del proceso de secado por

aspersión

Tipo

|

Peso total

g

|

Humedad

%

|

Peso de sólido

g

|

Peso de agua

g

|

Cámara

|

16.45

|

16.08

|

13.81

|

2.64

|

Ciclón pesados

|

15.63

|

5.11

|

14.83

|

0.799

|

Ciclón ligeros

|

0.539

|

-

|

0.539

|

-

|

TOTAL

|

29.18

|

Figura 1. Temperaturas de bulbo húmedo

(inferior) y bulbo seco (superior) a la entrada de la cámara de secado.

Figura 2. Temperaturas de bulbo húmedo

(inferior) y bulbo seco (superior) a la salida de la cámara de secado.

Figura 3. Transferencia de calor del aire

caliente al agua a evaporar.

Figura 4. Flujo de agua eliminada del

sólido respecto al tiempo.

ANÁLISIS DE RESULTADOS

En la Tabla 1 se observan las

temperaturas de bulbo seco y bulbo húmedo a la entrada y salida de la cámara de

secado, también graficadas en las Figuras 1 y 2, donde se puede apreciar

claramente su comportamiento constante. La temperatura de entrada de bulbo seco

fue la variable independiente controlada por el equipo al punto deseado de

100°C, temperatura de ebullición del agua a nivel del mar, aunque en el DF es

de apenas 93°C. Sin embargo está justificado usar una temperatura ligeramente

mayor a la necesaria, pues habrá pérdidas de calor, variaciones de temperatura

y las propiedades coligativas del agua tienden a aumentar el punto de

ebullición cuando hay sólidos presentes, tal como predice la Ley de Henry.

Las temperaturas de bulbo seco siempre

son superiores a las de bulbo húmedo, tal como se observa en la Tabla 1. Sin

embargo, la diferencia de temperaturas entre bulbo húmedo y bulbo seco aumenta

cuando hay mayor humedad en el agua. Así, la diferencia de temperaturas de

bulbo húmedo y bulbo seco a la entrada es de 59.9 °C con una humedad relativa

de 4.2%, mientras que a la salida la diferencia fue de 29.2°C con una humedad

relativa de 18.6%. Se considera la humedad relativa ya que la temperatura de

bulbo húmedo sólo depende de ésta, no de la humedad absoluta, aunque la humedad

relativa dependa de la humedad absoluta, porque se pueden tener una misma

humedad absoluta para dos humedades relativas si se varía la temperatura.

Las temperaturas de bulbo húmedo y bulbo

seco a la entrada y a la salida se mantuvieron constantes, tal como se puede

apreciar en las Figuras 1 y 2. Al principio se observan variaciones de los

datos esperados que se ven en la Tabla 4, donde los dos primeros datos tienen

flujos másicos y térmicos negativos. Esto se debe a que en el inicio del

proceso aún no se establecía un equilibro de humedades de salida, pues la

cantidad de agua evaporada aún era muy pequeña.

Las Tablas 2 y 3 muestran los datos psicométricos

obtenidos usando los datos de temperatura de bulbo húmedo y bulbo seco a 2,240

m de altitud a la que está ubicada UPIBI. Se obtuvieron usando el software de

la Universidad Politécnica de Valencia, España, Depto. De Máquinas y Motores

Térmicos, que se puede consultar en la página http://www.sc.ehu.es/nmwmigaj/CartaPsy.htm

basados en ASHRAE Fundamentals Handbook, 1989. Adicionalmente se usó la gráfica

psicométrica presentada en el segundo anexo, con el fin de corroborar algunos

valores.

Se observa una ligera inconsistencia en

los valores de humedad relativa a la entrada con 33.9 g/kg y la salida con 29.6

g/kg. De acuerdo a esto se estaría condensando agua de la entrada en la salida,

caso inverso del esperado. Esto se debe a la enorme cantidad de aire que se

hizo circular durante todo el proceso, con 99.5 kg totales (flujo=0.0346 kg/s,

tiempo=48 min) respecto a la pequeña cantidad de agua evaporada de 459.5 g, que

sólo representa un 4% del aire.

Adicionalmente, se presenta una gráfica

de la transferencia de calor del aire caliente al agua a evaporar dentro de las

gotas formadas por el atomizador, Figura 3. Se observa que inicialmente la

transferencia de calor fue pequeña (negativa al principio como ya se discutió),

aunque después de cierto tiempo (aproximadamente 10 minutos) se estabilizó,

como era esperado. Éste efecto ya se discutió con anterioridad para las

temperaturas de bulbo húmedo y bulbo seco.

En la Figura 4 se observa el mismo

comportamiento que en la Figura 3, pues la velocidad de evaporación de agua

depende de la transferencia de calor. La velocidad de evaporación promedio fue

de 9.04 gagua/min, con un tiempo de operación de 48 min se tiene una

cantidad de agua evaporada de 433.9 g, valor muy cercano a la cantidad de agua

evaporada (459.5 g).

Se recuperaron los sólidos por tres

salidas: la cámara, donde se raspó al final del proceso; los sólidos pesados

del ciclón, donde se retuvieron en el fondo, y los sólidos ligeros del ciclón,

atrapados por gasas. De acuerdo a la Tabla 5 la cantidad total de sólidos secos

recuperados fue de 29.18 g, un porcentaje de recuperación de 50.3% (véase

Memoria de cálculos: cálculo del % de recuperación de sólidos).

Se esperaba que los sólidos ligeros

secos fueran recuperados totalmente por el ciclón, sin embargo la cantidad de

partículas perdidas en la salida del ciclón nos indica que el ciclón utilizado

no es adecuado para recuperar todas las partículas, esto debido a un inadecuado

diseño del ciclo, por lo que proponen dos medidas para mejorar la eficiencia

del ciclón, la primera estriba en aumentar la longitud del cuerpo y la segunda

es disminuir la velocidad de entrada de los sólidos pues a velocidades muy

altas se da una resuspensión del material provocando que las partículas de

menor diámetro salgan por donde se supone sólo sale aire limpio.

El contenido promedio de humedad de

éstos sólidos recuperados fue de 10.7%. En un proceso ideal de secado, no debió

haber quedado pegado a la cámara ningún sólido, y tampoco se debieron recuperar

los sólidos ligeros a la salida del ciclón, por lo que sólo los sólidos pesados

a la salida del ciclón debieron ser el producto. Éstos últimos contienen un

5.11 % de humedad, cercano al 5% medido para la leche Nido en polvo.

Las eficiencias se calcularon en base a

un proceso adiabático y no adiabático. Como habría de esperar el proceso

adiabático es más eficiente que un proceso no adiabático. La eficiencia de

evaporación adiabática fue de 49.7%, mientras que la no adiabática o real fue

de 10.21%. Esto se debe a que en la eficiencia adiabática de evaporación (véase Memoria de cálculos: Eficiencias

adiabáticas) se considera una temperatura del aire de salida o T2 de

61.6°C, lo que significa que según éste dato el calor efectivo transferido al

agua fue tal que hizo reducir la temperatura desde 97.9°C hasta 61.6°C. Sin

embargo, considerando la cantidad de calor necesario para evaporar 0.4595 kg de

agua de 1,334.7 kJ, se tiene que la disminución de la temperatura del aire

desde 97.9°C debió ser de manera ideal de 85.35°C y no de hasta los 61.6°C, por

lo que hubo pérdidas de calor que enfriaron aún más el aire de lo que debía

ser.

La eficiencia máxima se basa en que la

temperatura ideal de salida no puede ser mayor que la temperatura de saturación

y debe ser igual a la del medio ambiente. Debido a que la temperatura de

saturación fue de 25°C y la temperatura ambiente de 24°C, la eficiencia total

máxima debía ser de 98.6% para un proceso adiabático. Esto significa que la

temperatura del aire debía disminuir desde los 97.9°C a la entrada hasta la

temperatura del medio ambiente, que idealmente debía ser la temperatura de

saturación, es decir, la temperatura a la que ya no se puede inyectar más agua

al aire.

La eficiencia global para un proceso

adiabático fue de 49.11%, mientras que la del proceso no adiabático o real fue

de 27.23%. En el cálculo del proceso real usando el método de Gauvin y Katta,

(1976) involucra las variables reales de entrada y salida así como los efectos

de esas variables (resultados). En el método de Yanza, (2003) sólo se

involucran las variables de operación sin involucrar las variables de

respuesta, considerándolo como un proceso adiabático.

De manera ideal, la eficiencia de

evaporación y la eficiencia térmica deben ser iguales para un proceso

adiabático, pues como ya se discutió, la temperatura de saturación a la salida

debe ser igual a la temperatura del medio ambiente, con lo que T0=Tsat

y ntotal=nevap. Con esto se supone que en cuanto sale el

aire del secador éste forma rocío, pues ya está a la humedad máxima que puede

soportar. En la práctica la temperatura de saturación resultó ser mayor que la

del medio ambiente (25 y 24°C, respectivamente) lo que indica que se formó el

rocío antes de salir del secador, un caso indeseable y no observado en el

experimento. Sin embargo, como ya se discutió la exactitud de las mediciones

fue baja por la enorme cantidad de aire circulado respecto a lo evaporado.

Entonces, si la temperatura de saturación debe ser menor que la temperatura

ambiente, la eficiencia de evaporación nunca puede ser mayor que la eficiencia

global nevap≤nglobal.

Para el cálculo no adiabático, la

eficiencia global resultó ser de 27.23% mientras que la de evaporación de

10.21%, con lo que se cumple que nevap≤nglobal. Además,

no toda la energía utilizada por el equipo se utiliza para la evaporación, con

lo que la eficiencia de evaporación deberá ser menor que la eficiencia global y

ésta diferencia es lo que se traduce en las pérdidas y en la cantidad de

energía que no se usó para la evaporación. En cambio, la diferencia entre las

eficiencias adiabáticas y no adiabáticas es lo que indica cuánto calor se

transmitió al medio ambiente como resultado de no ser un proceso térmico

aislado.

CONCLUSIONES

BIBLIOGRAFÍA

-Ángeles, L. (2009). Dimensionamiento y simulación de un secador

por aspersión a nivel piloto. Tesis presentada para obtener el grado de Maestro

en Ciencias en Bioprocesos. México

D. F.: UPIBI-IPN

-Geankoplis, C. (1998). Procesos de transporte y operaciones

unitarias (3ª ed.). México: Compañía Editorial Continental.

-Katta, S. y Gauvin, W.H. (1975). Some fundamental aspects of spray drying. American

Institute of Chemical Engineers Journal 21:143-152

-Masters,

K. (1991). Spray Drying Handbook (5ª

ed.). Londres: Longman Scientific & Technical

-McCabe,

W., Smith, J. y Harriot, P. (2007). Operaciones unitarias en

ingeniería química

(7ª ed.). España: McGraw-Hill Interamericana.

ISBN: 0-07-284823-5. pp. 582-586

-Yanza, E. (2003). Diseño de un secador por atomización a nivel piloto para jugo

concentrado de tomate de árbol. Bogotá, Colombia: Universidad de Colombia

ANEXOS

Memoria de

cálculos

·

Flujo másico de aire

V: Velocidad del aire a la salida del ciclón: 16 m/s

T: Temperatura: 24°C

D: Diámetro del ciclón: 5.3 cm

A: Área del ciclón: (pi/4)*D2=2.2062x10-3

m2

ρaire=0.9787 kg/m3 (a 24°C y 2,240 m

de altitud)

·

Eficiencias adiabáticas

Calculadas según Yanza, (2003)

T1=Temperatura de bulbo seco de aire a la entrada (°C)

Tsat=Temperatura de saturación de aire a la

entrada para 39.7 mbar (véase Tabla 2) (°C)

T0= Temperatura ambiente (°C)

T2= Temperatura del aire a la salida (°C)

·

Eficiencias no adiabáticas

Calculadas según Gauvin y Katta, (1976)

λbh=Calor latente de vaporización a la temperatura de

bulbo húmedo (J/kgagua)

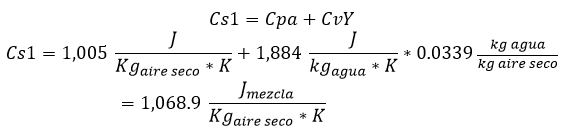

Cs1=calor húmedo de la mezcla aire-agua, a la entrada del

secador Jmezcla/kgaire seco*K

Ta1=Temperatura de bulbo seco del aire a la entrada de la cámara de secado

(K)

Tbh=temperatura de bulbo húmedo del aire a la Ta1

(K)

Fm=Flujo másico de los sólidos secos (kg sólido seco/s)

Fm=alim*calim/dens

Alim=Flujo de alimentación (kg/s)

Dens=Densidad de la alimentación kg/m3

Calim=Concentración de la alimentación (kg/m3)

Gm=flujo másico de aire seco (kg aire seco/s)

X1=humedad de la alimentación base seca, (kgagua/kg sólido

seco)

X1=Xh1/(1-Xh1)

Xh1=1-(Calim/dens), humedad de la

alimentación, base húmeda (kgagua/kgtotales)

Xx=humedad de la gota, en base seca, a la salida del

secador (kg agua/kg sólido seco)

Cpa=capacidad calórica del aire seco J/kgaire seco*K

Cv=capacidad calórica del vapor de agua J/kgagua*K

Y=humedad del aire en base seca a la entrada del secador kgagua/kgaire

seco

Calculamos

el flujo másico de sólidos secos (Fm) con:

Para la humedad de la alimentación en base seca, tenemos:

Para calcular el calor húmedo (capacidad calorífica) de la

mezcla aire-agua a la entrada del secador:

λbh= 2,409,300 J/kgagua

Tbh=38.0625 °C

Ta1=97.9375°C

Gm=0.034547 kg aire seco/s

Cs1=1,068.9 Jmezcla/kgaire seco*K

X1=7.92 kgagua/kg sólido seco

Xx(t_salida)=0.1201 kg agua/kg sólido

seco

Fm=1.459e-5 kg sólidos/s

Cv=1884 J/kgaguaK

Cpa=1005 J/kg aire seco*K

Y=0.0339 kg agua/kg aire seco

o

Efevaporación Eficiencia

de evaporación

Se calcula como la relación de la

energía suministrada al proceso para la evaporación del agua con respecto a la

energía que debiera ser suministrada para evaporar la masa de agua.

Para

evaporar 459.5 g de agua a 24 °C se requieren:

Donde:

Q24-100=

Cantidad de calor necesario para elevar la temperatura del agua de 24 a 100°C

[=] KJ

Qlíquido-vapor=

Cantidad de calor necesario para evaporar el agua a 100°C [=] KJ

Según la tabla 4, la velocidad promedio de transferencia de

calor es de 102.11 kJ/min, con un tiempo de proceso de 48 minutos, por lo que

el calor transferido fue de 4,901.28 kJ

Entonces

la eficiencia de evaporación será de:

·

Cálculo cantidad de sólidos en

la leche

La humedad de la leche fue de 88.79%.

Para 500 mL de leche, que tienen una densidad de 1.035 g/mL

Además, sólidos+agua=leche=517.5 g, por lo que resolviendo

se tiene:

Sólidos= 58.01 g

Agua=459.48 g

·

Cálculo del flujo de

alimentación

Se midió el tiempo de vaciado de los 200

mL finales de leche en la alimentación, el cual fue de 26.5 min. Por lo tanto

el flujo de alimentación es igual a 1.302 x 10-4 kg/s.

·

Cálculo del % de recuperación de

sólidos

Sólidos recuperados=29.18 g (véase Tabla 5).

Sólidos agregados=58.01 g (véase Memoria de cálculos: Cálculo

cantidad de sólidos en la leche).

·

Cálculo del rendimiento

·

Cálculo de la humedad promedio

de sólidos recuperados

De

acuerdo con la tabla 5:

Humedad1=16.08%

Peso1=16.45

g

Humedad2=5.11%

Peso2=15.63g

Por lo

que la humedad promedio es de 10.73%

·

Cálculo de la productividad

No hay comentarios:

Publicar un comentario

Deja tu comentario, puede ser anónimo. Todos son bienvenidos.